VAKUUMTECHNOLOGIE

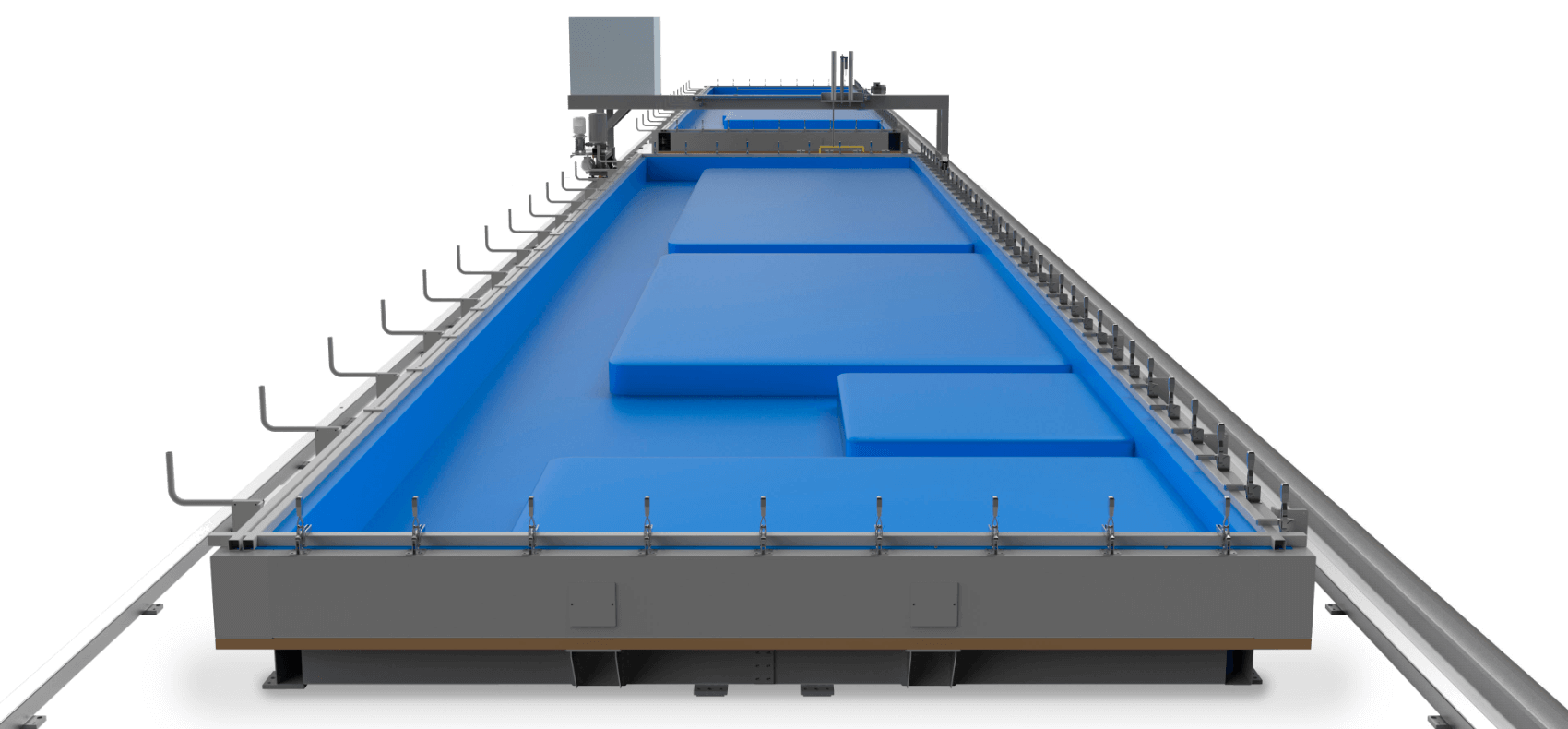

VMP VAKUUMPRESSEN MEMBRANPRESSEN

Vielfältige Verarbeitungsprozesses

Niedrige Betriebskosten

Wartungsarm

Einfache Bedienung

Der Einsatz von Vakuumpressen ist ein günstiges Verfahren gegenüber hydraulischen Pressen. Die vergleichsweise aufwendig produzierten Produkte erzielen jedoch eine hohe Wertschöpfung.

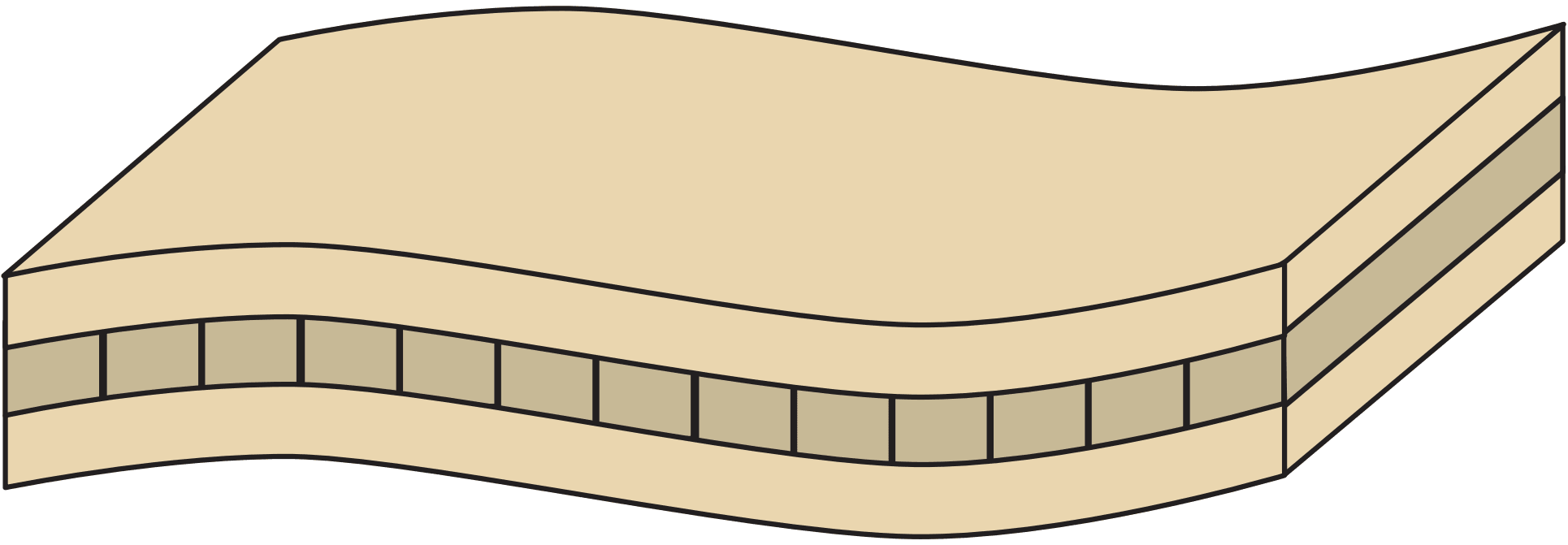

Die Werkstückgeometrie kann gegenüber hydraulischen Stahlpressen dreidimensional geformt sein, da sich die Membrane gleichmäßig der Werkstückoberflächen anpasst. Somit können diese Pressen für unterschiedliche Anwendungen in verschiedenen Branchen eingesetzt werden.

Die Einsatzgebiete liegen mehrheitlich in der Herstellung von Holzbauelementen wie KVH, BSP, BSH oder CLT. Sonderanwendungen sind z.B. komplette Module, wie Wand. Oder Deckenelemente aus Sandwich- oder Composite- Elemente.

Die SARMAX – VMP Vakuumpressen finden auch Anwendung in Aerospace oder Windkraftanlagen, wo sie als Formpressen in der Herstellung von dreidimensionalen Bauteilen dienen.

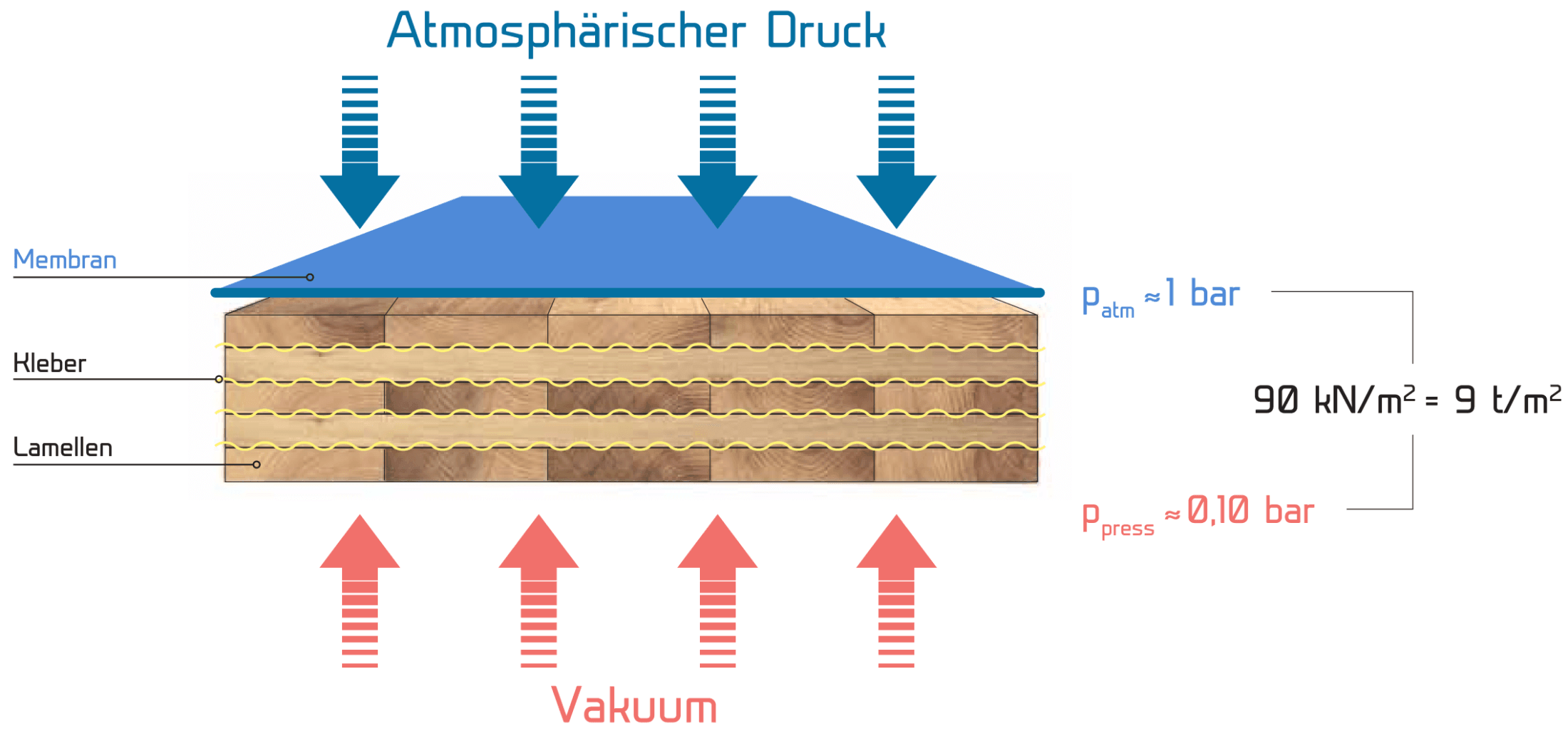

DAS PRINZIP

Über ein Delta zu dem atmosphärischen Druck kann ein maximaler Pressdruck 90 kn/m² erzeugt werden, was einem Druck von 9t/m² entspricht, welcher sich dreidimensional auf die zu bearbeitende Werkstücke auswirkt.

Der Unterdruck in der Vakuumpresse wird über Vakuumpumpen erzeugt, welche über die Anlagensteuerung, ein Industrie-PC, über hinterlegte Pressprogramme angesteuert werden.

Über eine Leimbrücke wird der Leim, einsatzgesteuert, gleichmäßig über die Fläche aufgetragen.

Bei BSP Anwendungen können die einzelnen Brettlagen über ein automatisches Legemagazin, die einzelnen Lagen automatisch beschickt werden.

Die Pressfläche(n) werden oft manuell beschickt, oder es werden spezielle Konstruktionen aus massiven Werkstoffen oder unterschiedlichste Composites in den Presswannen belegt oder montiert.

Eine Anzahl an seitlichen Hydraulikzylinder in der Vakuumpresse richten die einzelnen Lagen zueinander aus oder pressen seitliche Elemente an de Längs- oder Querseiten.

Nach der manuellen oder automatisierten Belegung der Presswannen wird mit Matten oder Schablonen scharfe Kanten gesichert und mit Folien das zu verpressende Gut abgedeckt. Abschließend wird die Membran, die i.d.R. aus einer Silikonmatte besteht, händisch, oder optimaler Weise mit einem Hallenkran über die Arbeitsfläche gespannt und an den Rändern verspannt.

Über die Maschinensteuerung (Industrie-PC) werden die Parameter für den eigentlichen Pressvorgang hinterlegt. Basierend auf den vorgewählten Parametern werden die Vakuumpumpen zeitlich gesteuert und sorgen für den vorgewählten Druck, bzw. Unterdruck.

Nach der Beendigung des Zyklus schalten die Vakuumpumpen automatisch ab und die HMI signalisiert dem Bediener das Ende.

Die Pressmembran wird über den Hallenkran in Stand-By- Position verbracht und die verpressten Werkstücke können entladen werden.

SINNVOLLE EINSATZMÖGLICHKEITEN

Da die Beschickung und der o.g. Pressvorgang gegenüber automatischen Anlagen relativ langwierig und u.a. mit erheblichem, körperlichem Aufwand verbunden ist, liegt der bestimmungsgemäße Einsatz in der Fertigung von aufwendigen und werthaltigen Produkten, z.B.

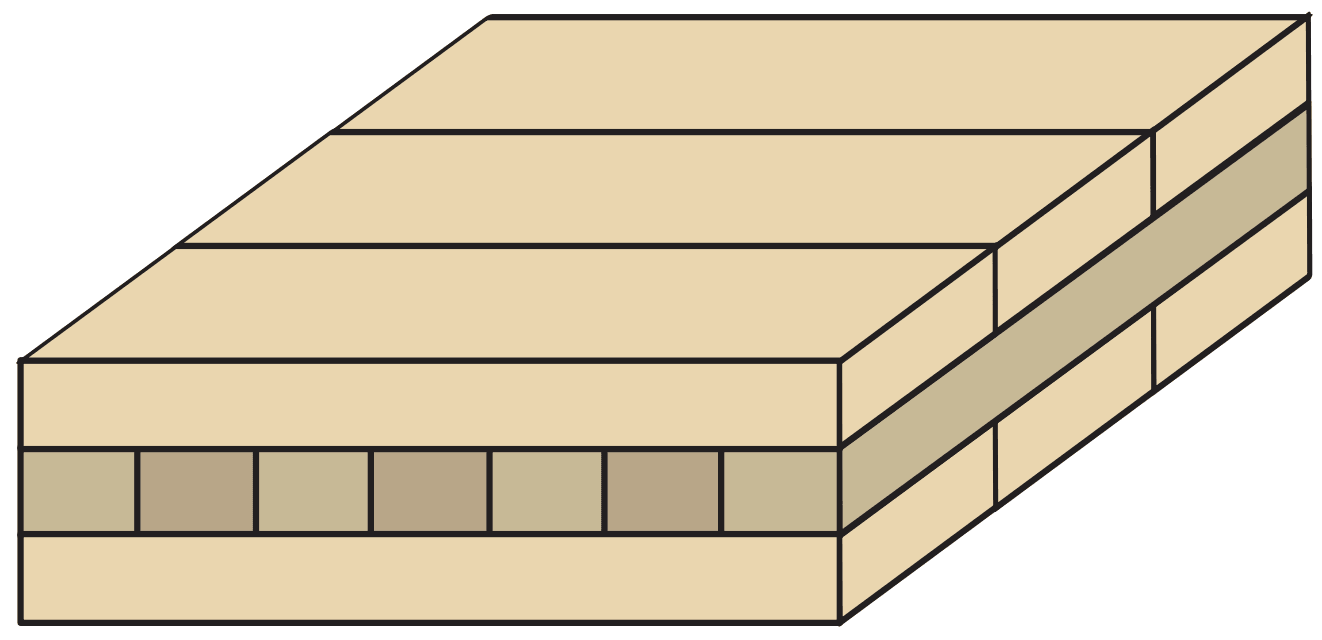

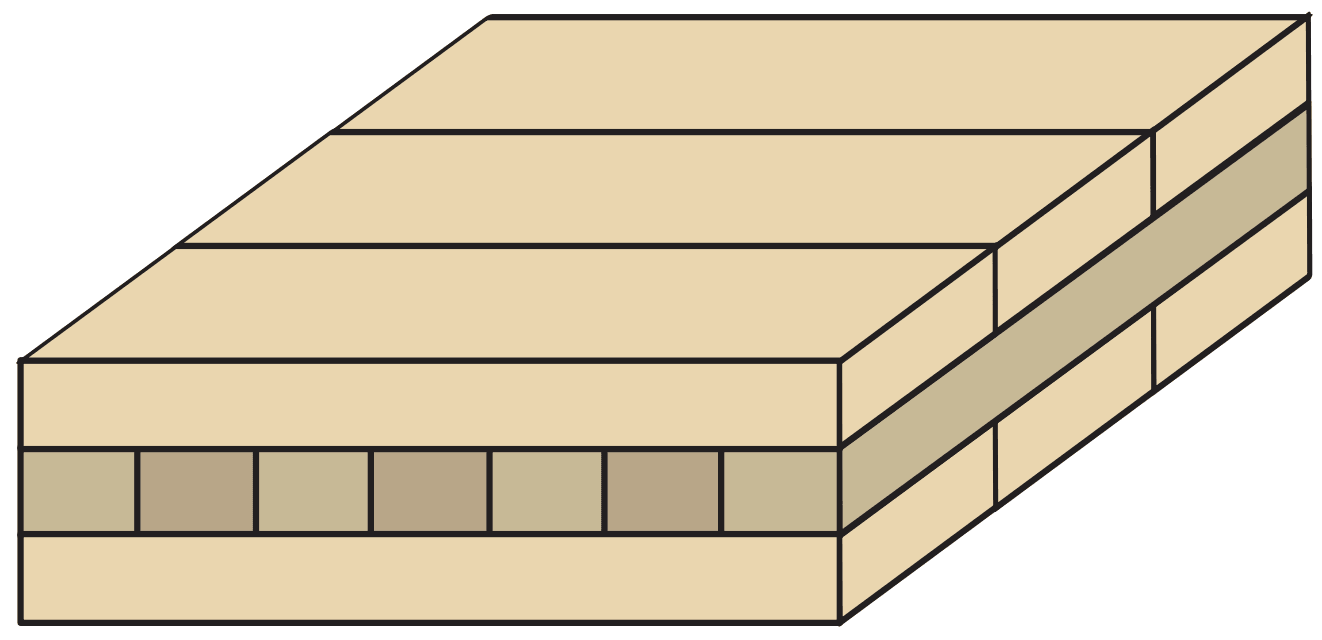

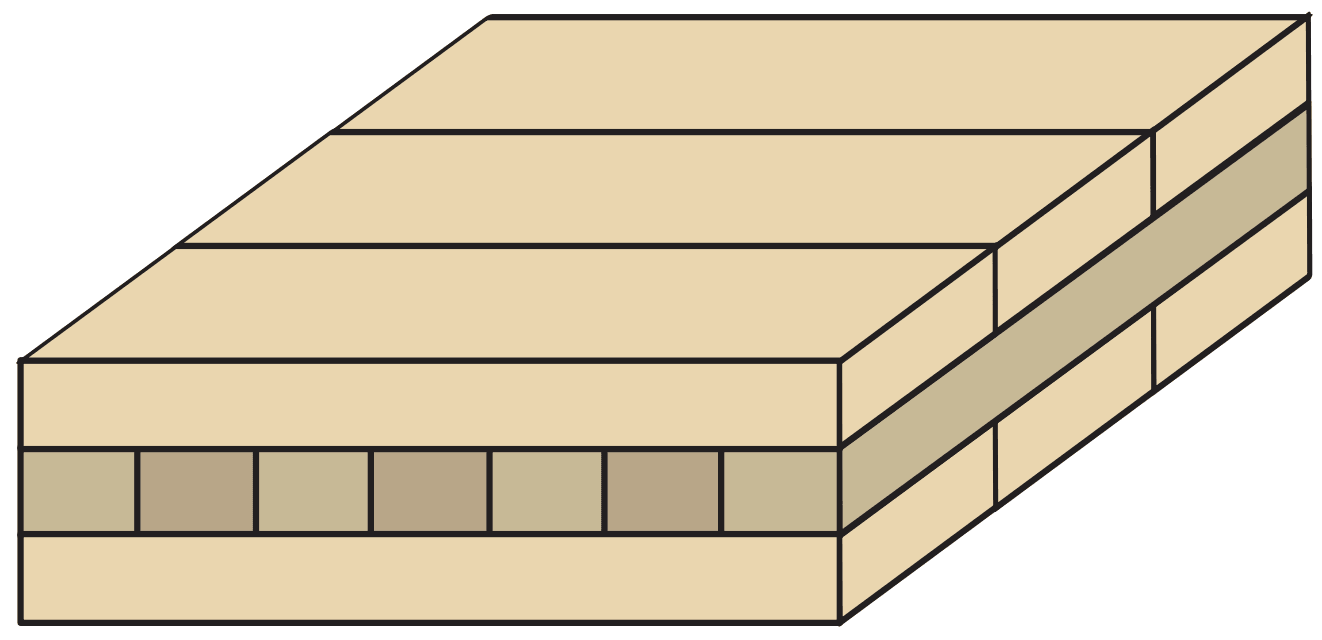

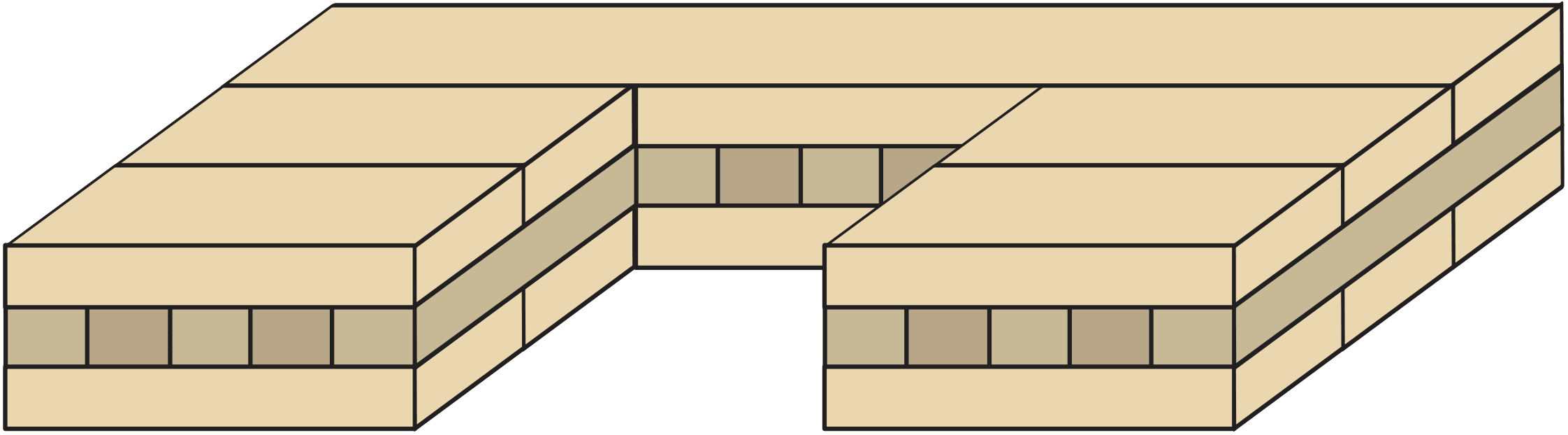

EINFACHE PLATTEN

MULTISCHICHT-PLATTEN MIT

FESTSTEHENDER DICKE

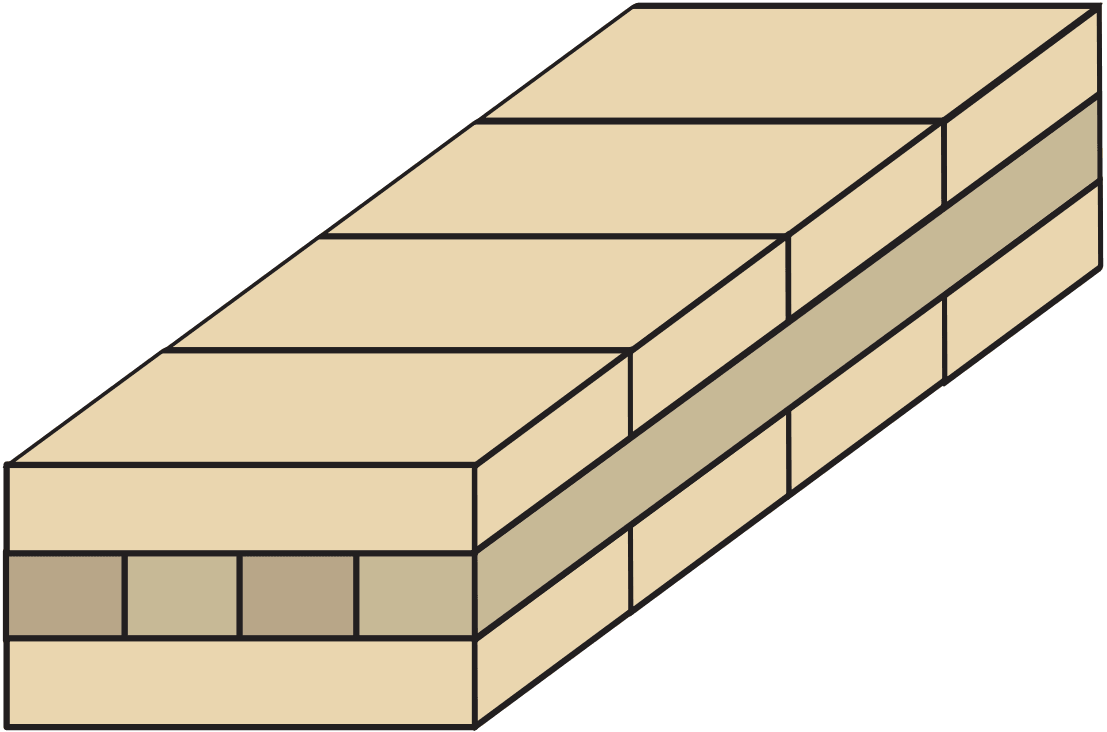

MULTISCHICHT-PLATTEN MIT VARIABLER

STÄRKE UND LÄNGE

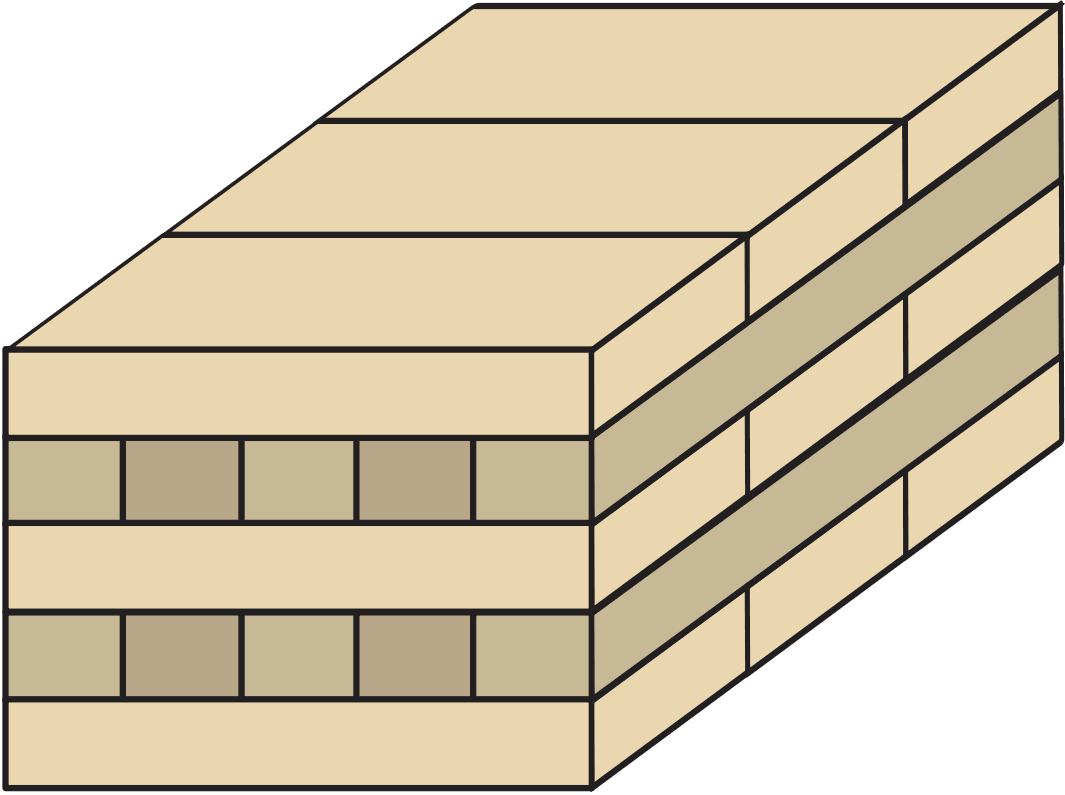

UNGLEICHMÄSSIGE PLATTEN MIT

ÖFFNUNG FÜR TÜREN UND FENSTER

3D-PLATTEN

Test

LEIME UND KLEBSTOFFE

Zum Einsatz kommen unterschiedliche Produkte an Leim- oder Klebstoffe. Bei Holzprodukten kommen in der Regel PU (Polyurethan) Leime zum Einsatz, da diese eine gut einstellbare Reaktionszeit besitzen.

DIE VORTEILE UNSERER VAKUUMPRESSEN

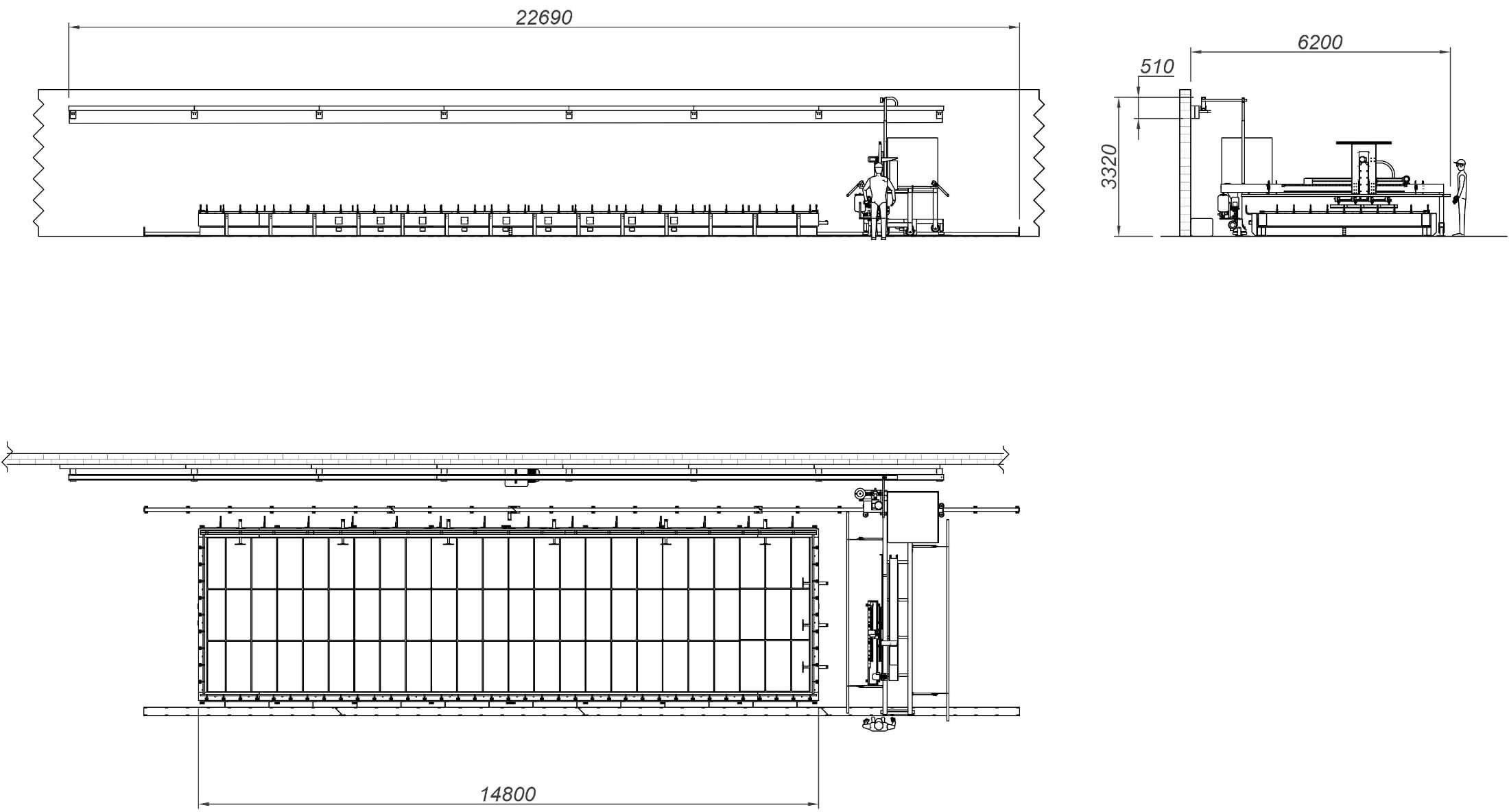

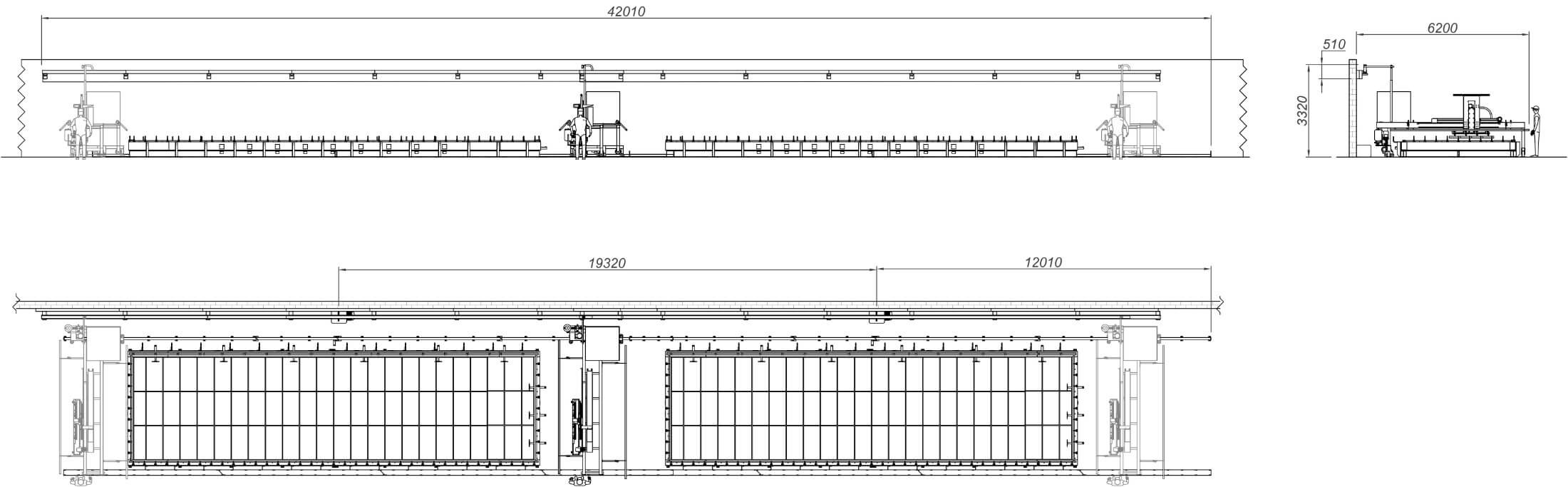

Die Modulare Bauweise

- ermöglicht eine Vielzahl an Produktgrößen

- generiert eine geringe Investition gegenüber konventionellen Pressen

- vereinfacht den Austausch an Bauteilen

- stellt die Verwendung von modernen Qualitätsbauteilen sicher

- ermöglicht den Zubau an Pressstationen, Beschickungs- und Beleim- Aggregaten

- erlaubt die Montage und Demontage in einer kurzen Zeit (Erweiterung/Umstellung)

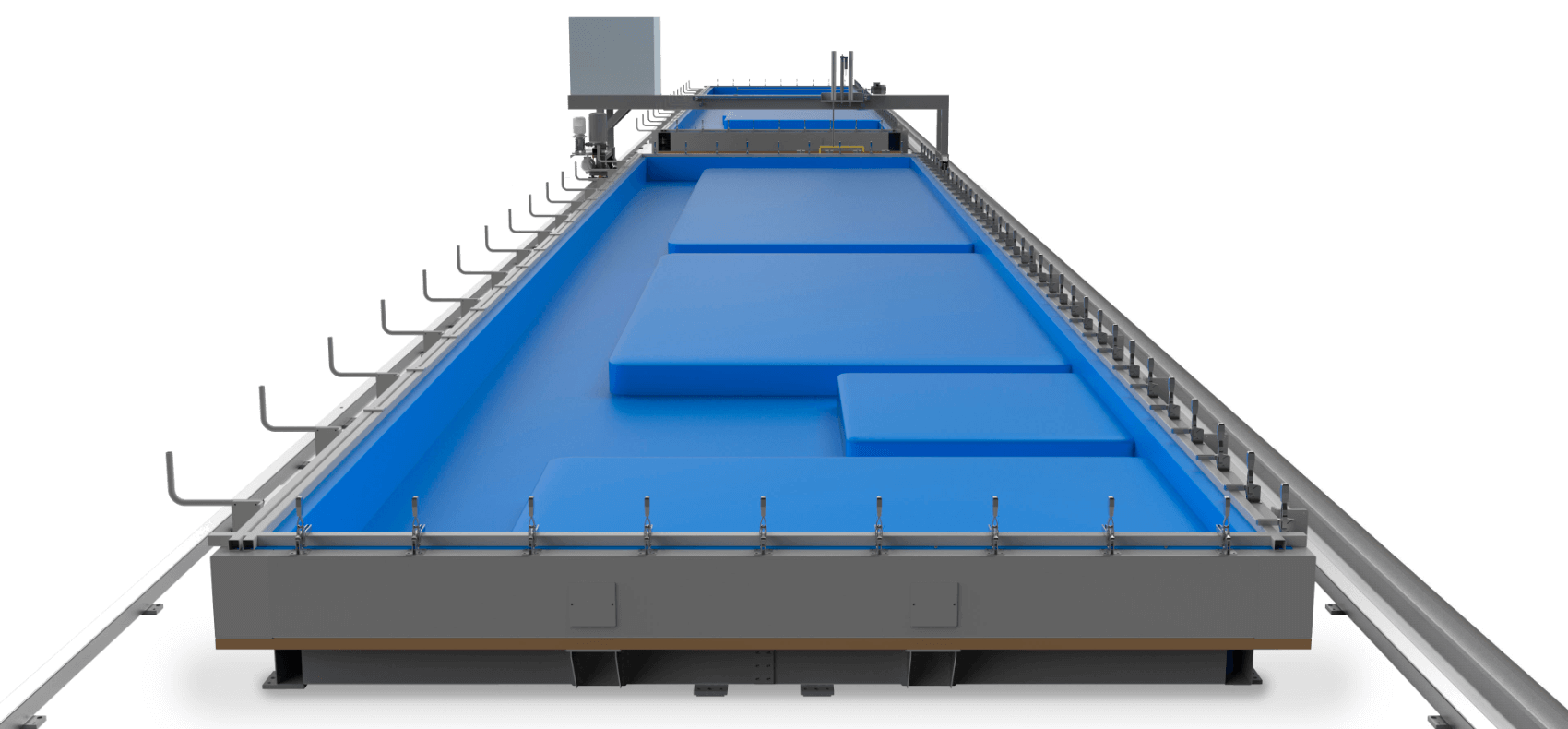

Konstruktion

Die Konstruktion der SARMAX Vakuumpressen besteht aus modularen Stahlschweißkomponenten. Die Pressbecken bestehen aus massiven, Rechteck- Hohlprofilen, welche an den Außenseiten doppelt verschweißt sind, um die extremen Druckkräfte von dem Quer- und Längsdrucksystem aufzunehmen.

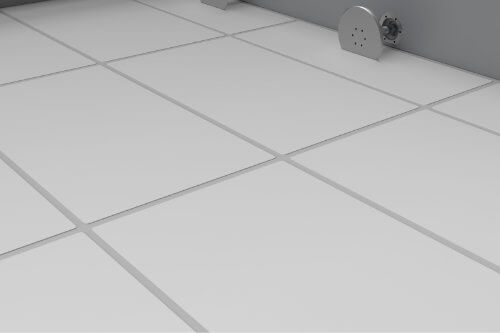

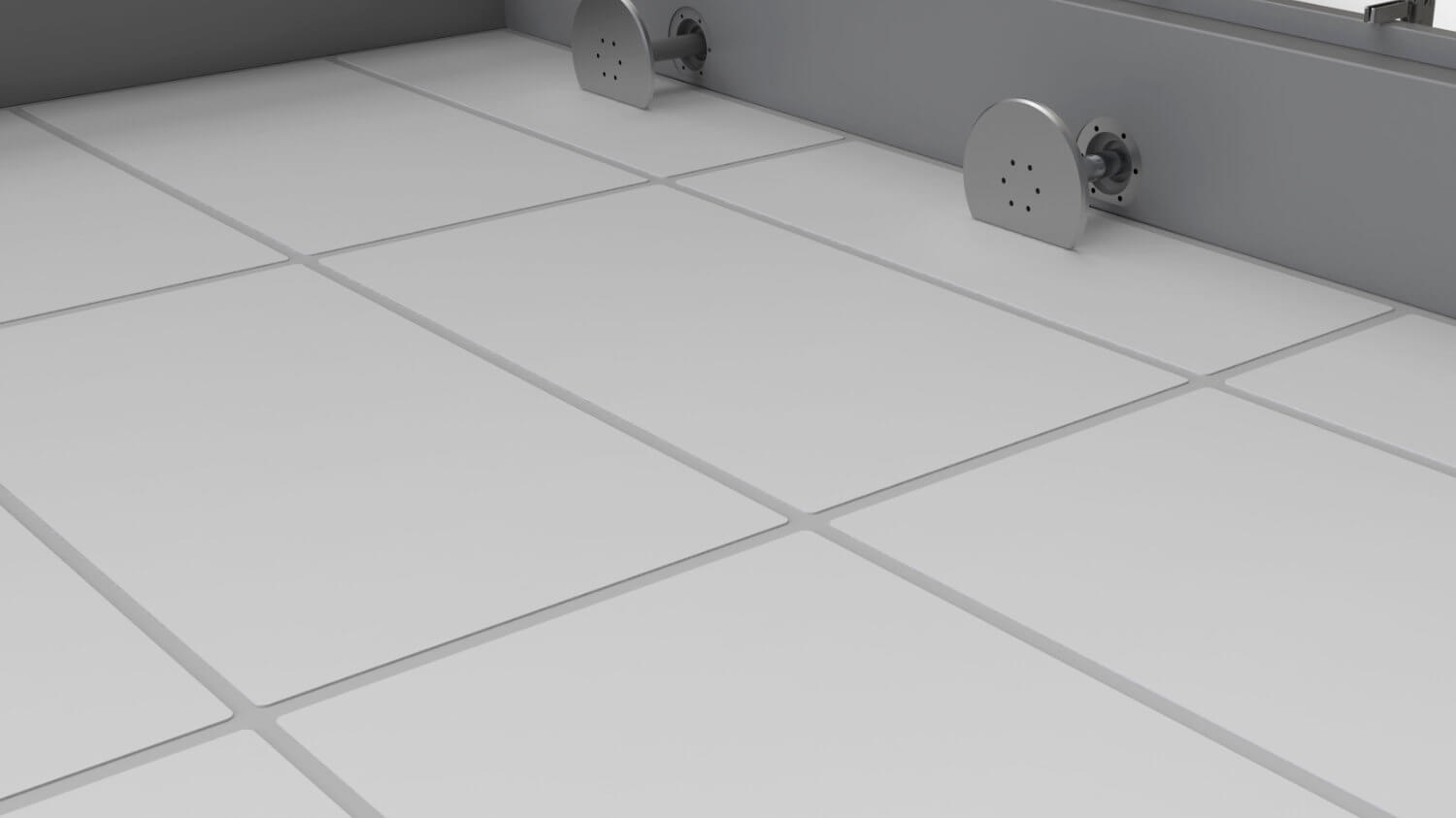

Die Presswanne wird mit einer modularen Konstruktion aus HPL- beschichteten Massivholzplatten ausgelegt, welche modular über

• HPL – Federn montiert werden

• und über Einfräsungen (Vakuumnuten) für eine bessere Vakuumverteilung verfügen.

Die gesamte Konstruktion und der Presstisch wird kundenseitig in wenigen Stunden gestellt und über Unterlegplatten mit einer exakten Ebenheit ausgerichtet.

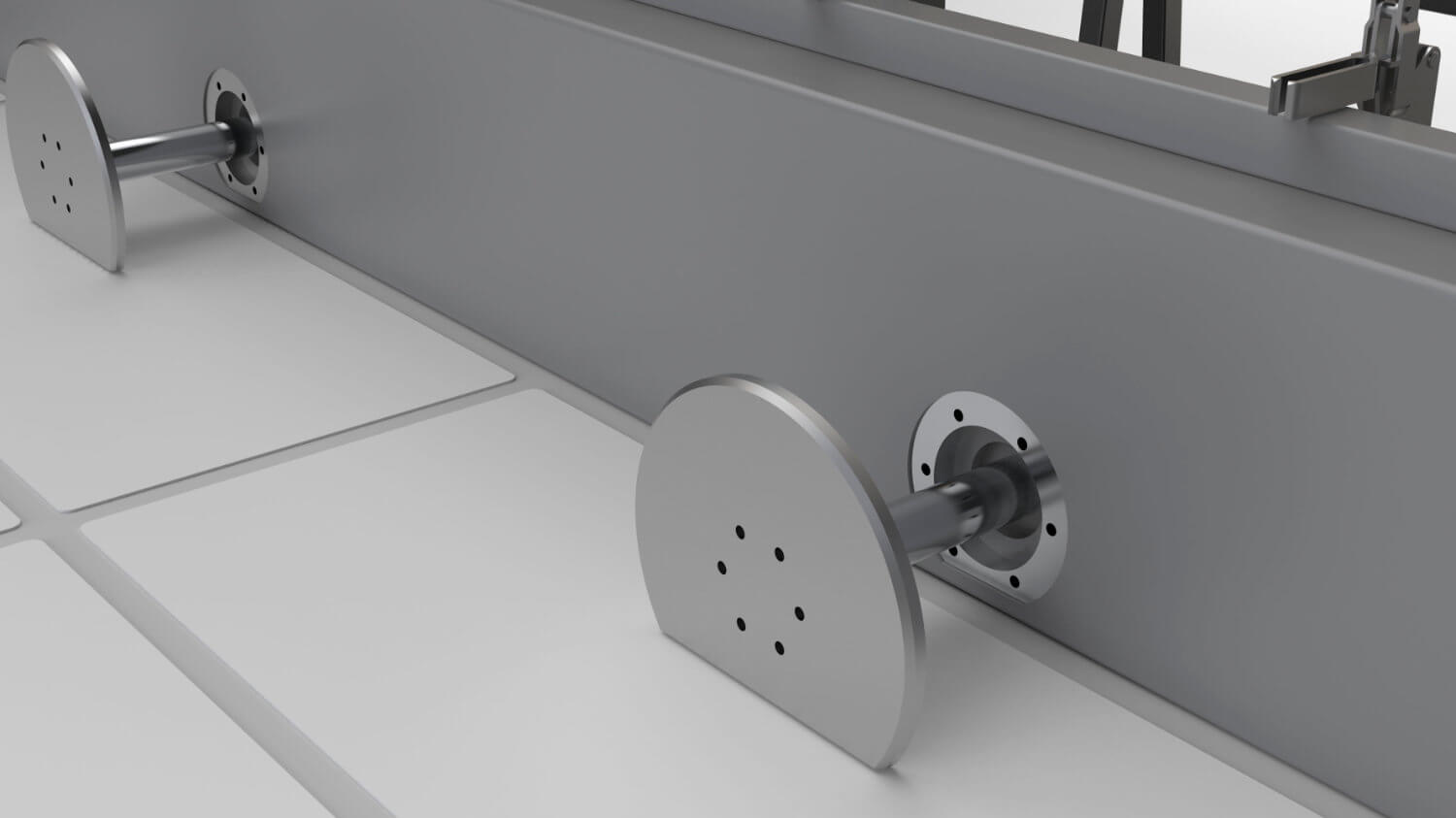

Das Quer- und Längsdrucksystem erzielt Schichtfugen in Sichtqualität. Über eine Anzahl an Quer- und Längsdruckzylinder werden beliebige Werkstückabmessungen unterstützt.

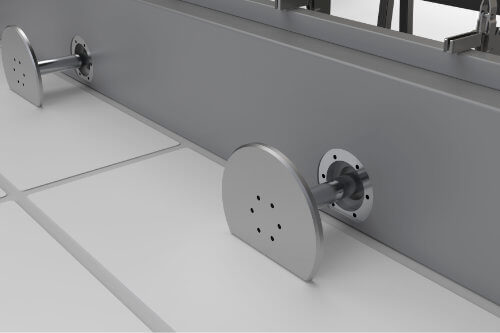

An den Presszylindern befinden sich kopfseitig großflächige Pressunterlagen (Ø 300 mm), aus massivem Stahl gedreht und lackiert.

Über die WiFi (Kabellose) Remotesteuerung können die Presszylinder der Vakuumpresse einzeln angesteuert werden. Eine zentrale Drucksteuerung zur endgültigen Verleimung reduziert die Belegezeit der Presse.

Die Hydraulische Anlage besteht aus einer Bosch- Rexroth Hydraulikpumpe und der hydraulischen Installation mit einem Maximaldruck bis 180 bar.

Eine Anzahl der Presszylinder verfügen über einzelne Hydraulikventile, welche zusammen, inkl. dem Ventil für die Druckregulierung, an einem zentralen Ventilblock montiert sind.

Die gesamte Verlegung der Hydraulikleitungen ist platzsparend in den Holprofilen, bzw. in der Konstruktion untergebracht, damit der Bediener einen freien Zugang ohne Stolperstellen an die Belegestation hat und lediglich die geplanten Zulagen verbringen muss.

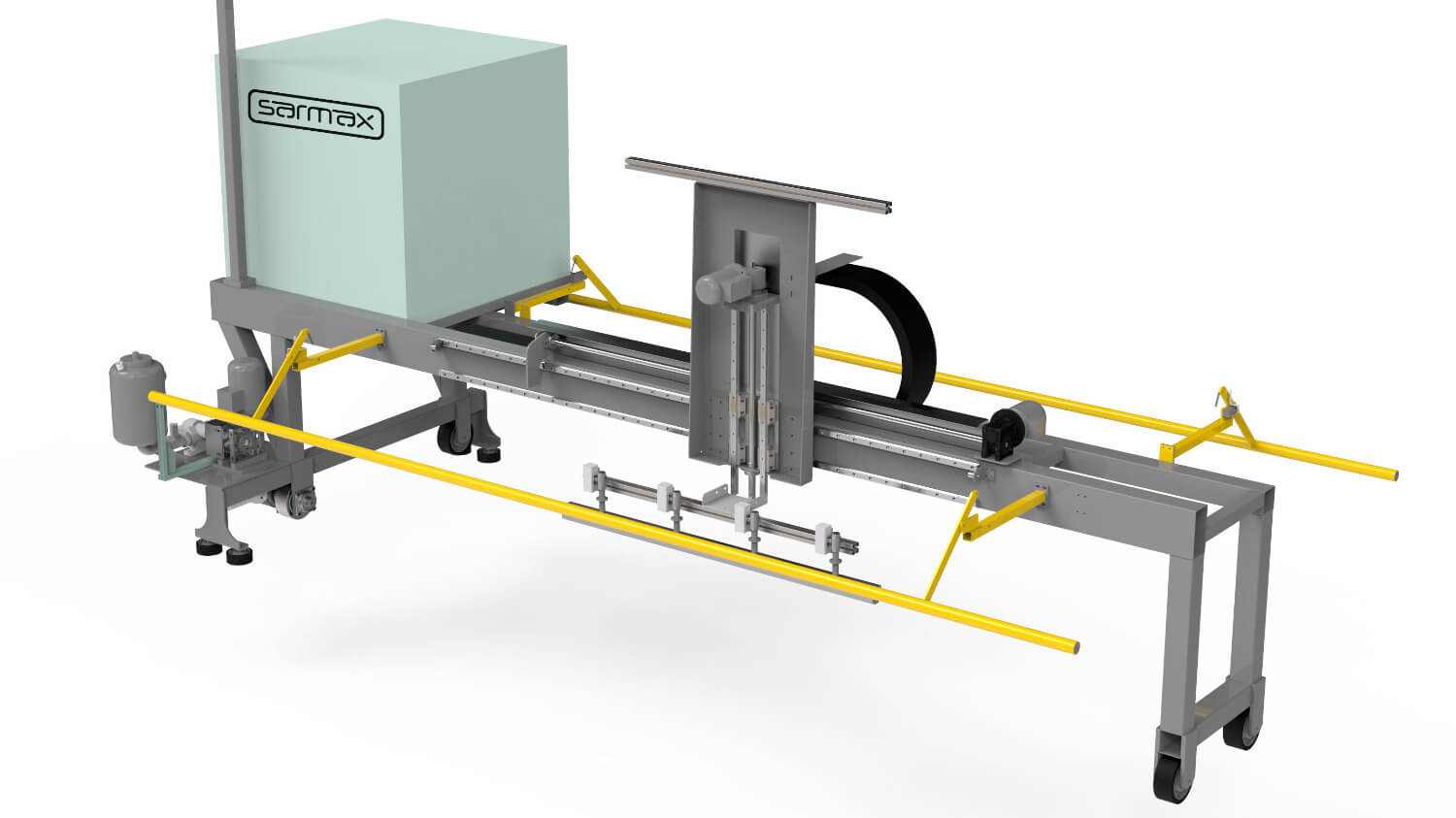

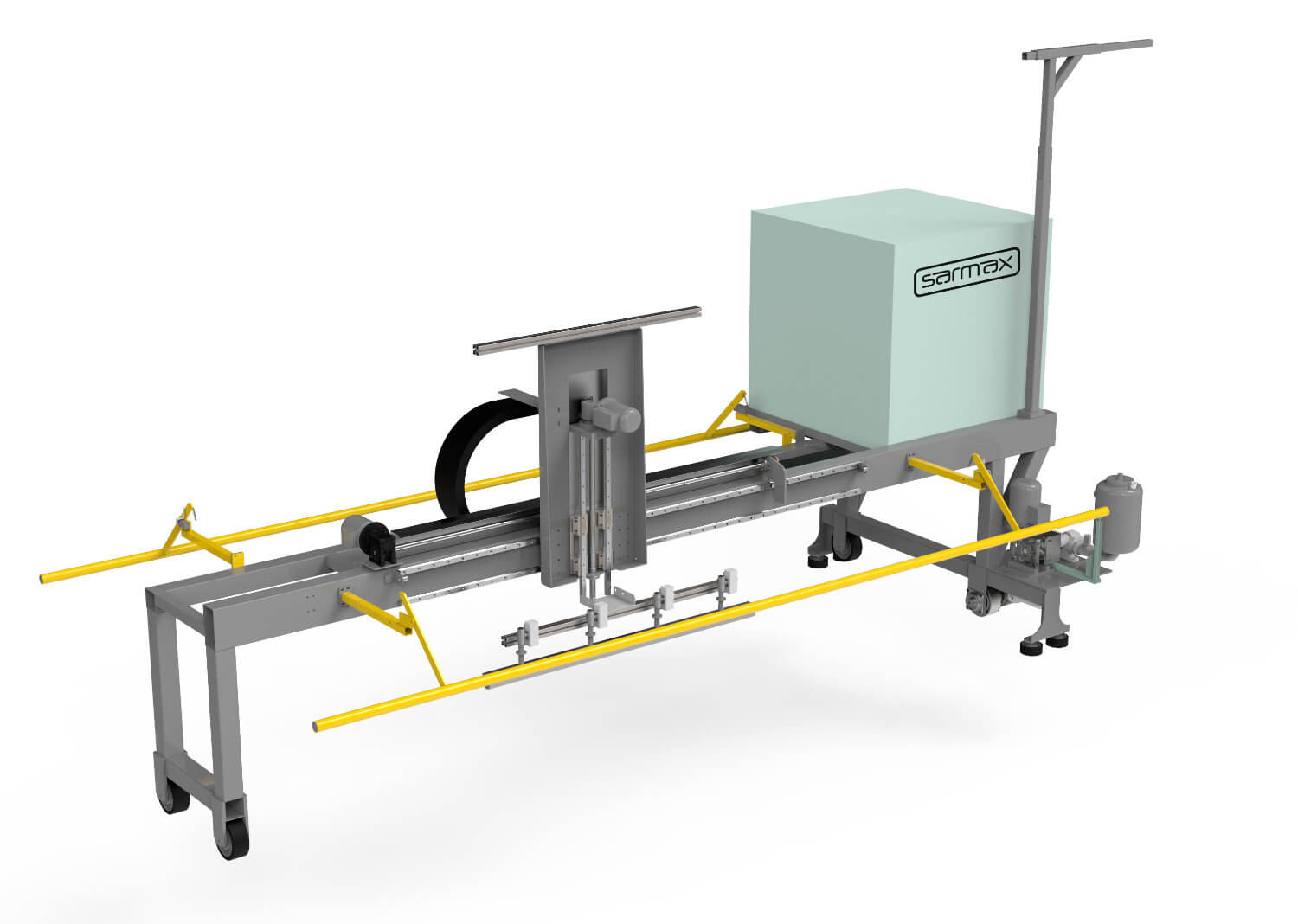

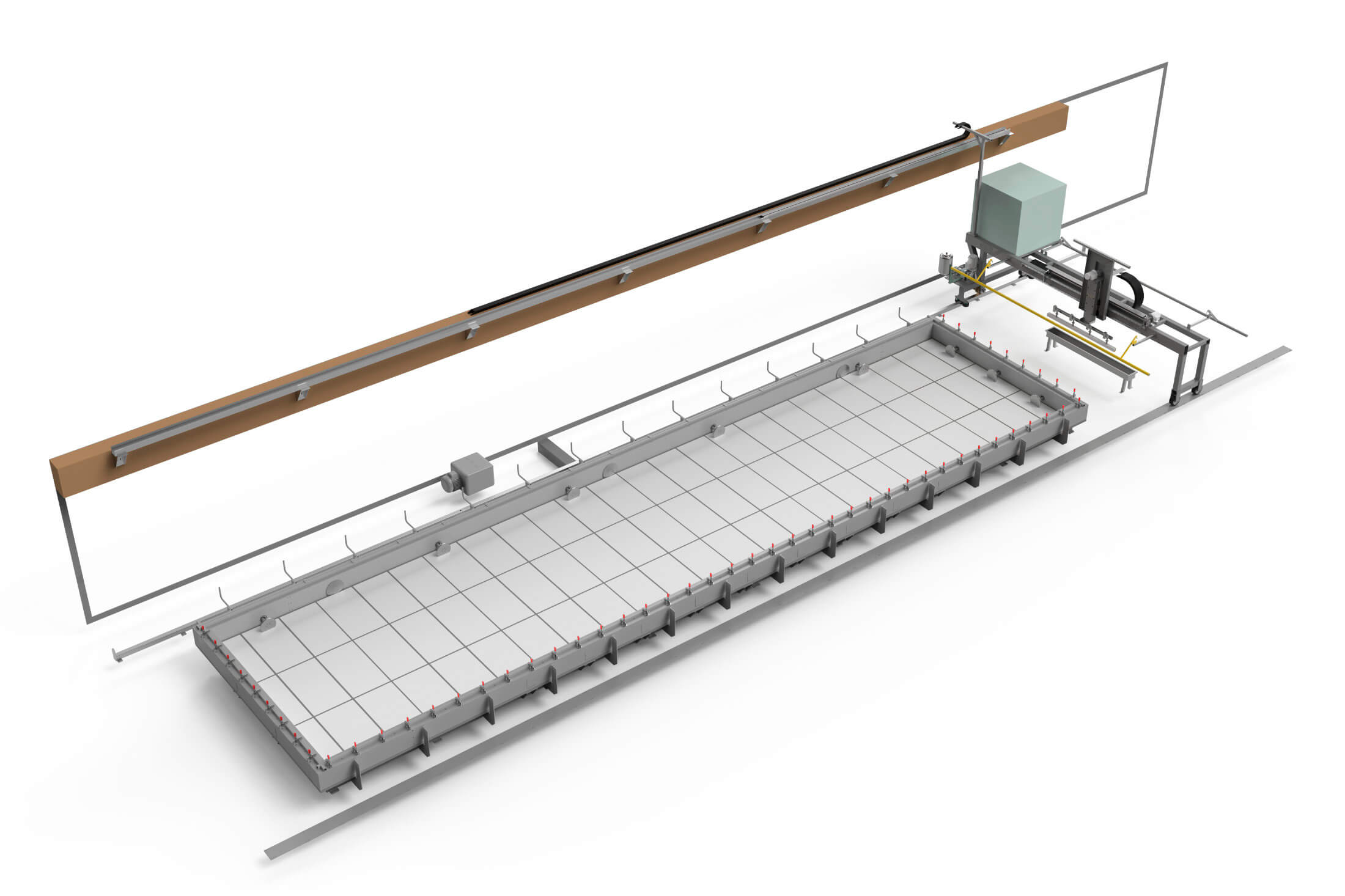

Beleim- Station

Die automatische Beleimstation ist aus starken Rechteck- Holprofilen geschweißt und verfährt über (eine (1) konvexe, eine (1) flache) Stahlschienen, welche bauseits ausgerichtet und verübelt werden.

Die Räder bestehen aus vulkanisiertem Stahl, zwei (2) Räder rückseitig, Antriebsseitig, über zwei (2) Antriebsräder mit größerem Durchmesser zusätzlich über vier (4) vulkanisierten Führungsrädern. Der Antrieb erfolgt über einen (1) Getriebemotor.

Das Portal verfügt über zwei (Z/X) gesteuerte Achsen. Die vertikale Verfahrung erfolgt über zwei (2) Linearführungen, mit Führung über vier (4) Linearschlitten, mit Antrieb über eine (1) Trapezspindel.

Die orthogonale Verfahrung erfolgt über zwei (2) Linearführungen mit vier (4) Linearschlitten und einem (1) Antrieb durch eine Trapezspindel.

Die Verfahrgeschwindigkeit ist frequenzgeregelt und zwischen 5-15 m/min. frei wählbar. Vorder- und Rückseitig, CE- konforme Sicherheitsleiste.

Die Beleimstation positioniert die Aggregate für den Leimauftrag. I.d.R. wir ein PU- Leim verwendet, welcher bei Raumtemperatur verarbeitet wird und reagiert.

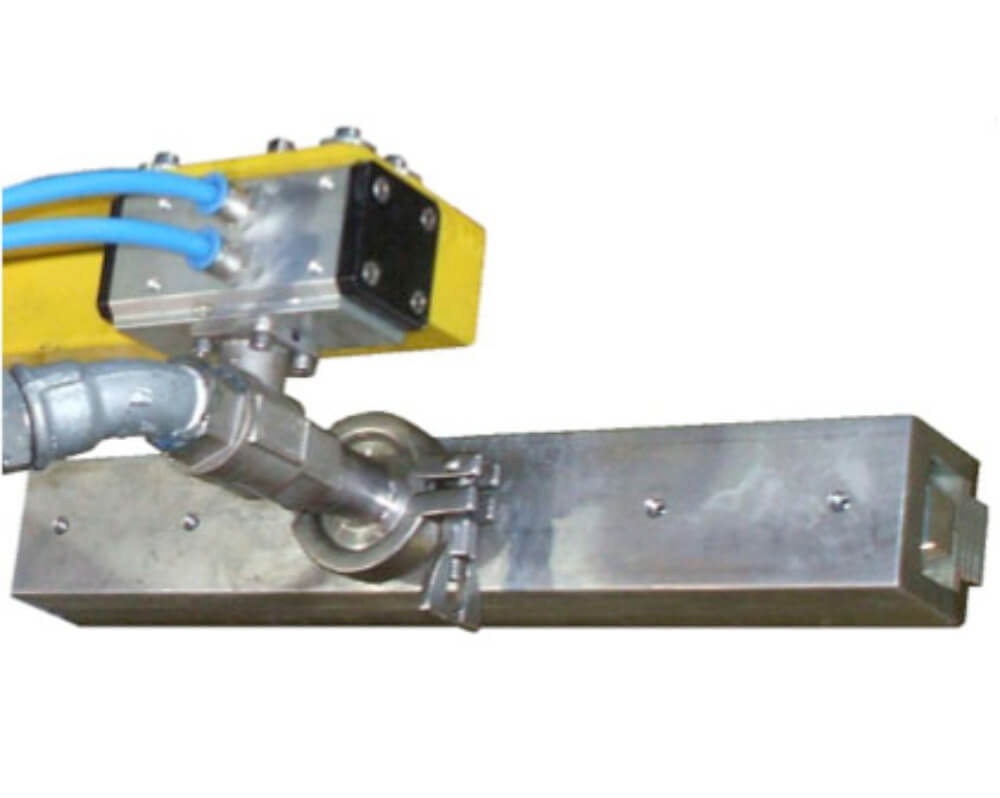

Leimauftrag

Der Leimauftrag erfolgt über eine (1), frequenzgeregelte, elektromechanische Pumpe mit 3-Wege- Ventilsteuerung. Für einen wartungsfreien Betrieb ist der Antrieb mit einer elastischen Klauenkupplung mit der Pumpeinheit montiert.

Der gleichmäßige Leimauftrag wird über vier (4) einzeln, über vier (4) Elektroventile ansteuerbaren, 400 mm langen, Spritzschuhen erzielt.

Nach jedem Beleimvorgang kann die Beleimeinheit umgehend in der Reinigungslösung gebadet werden.

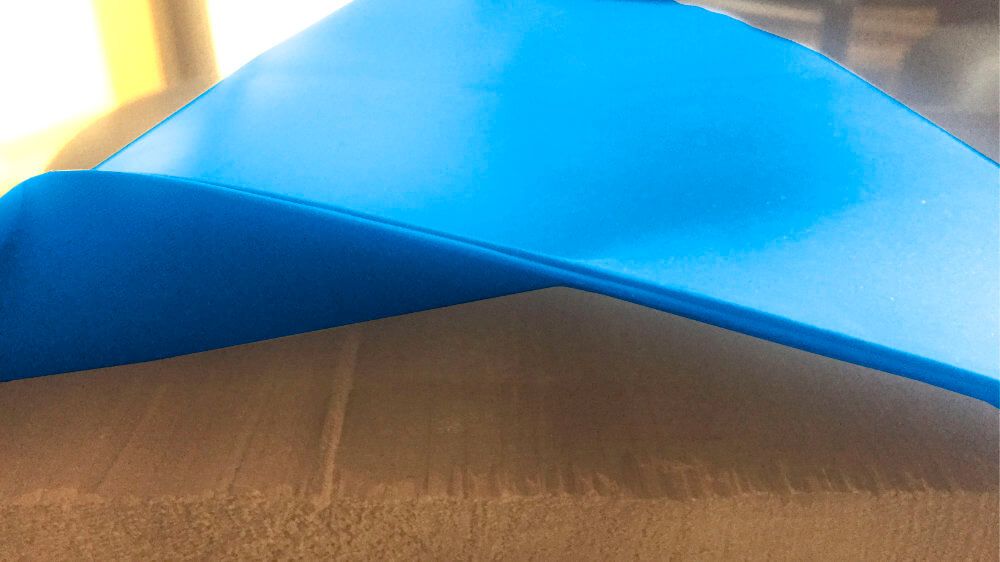

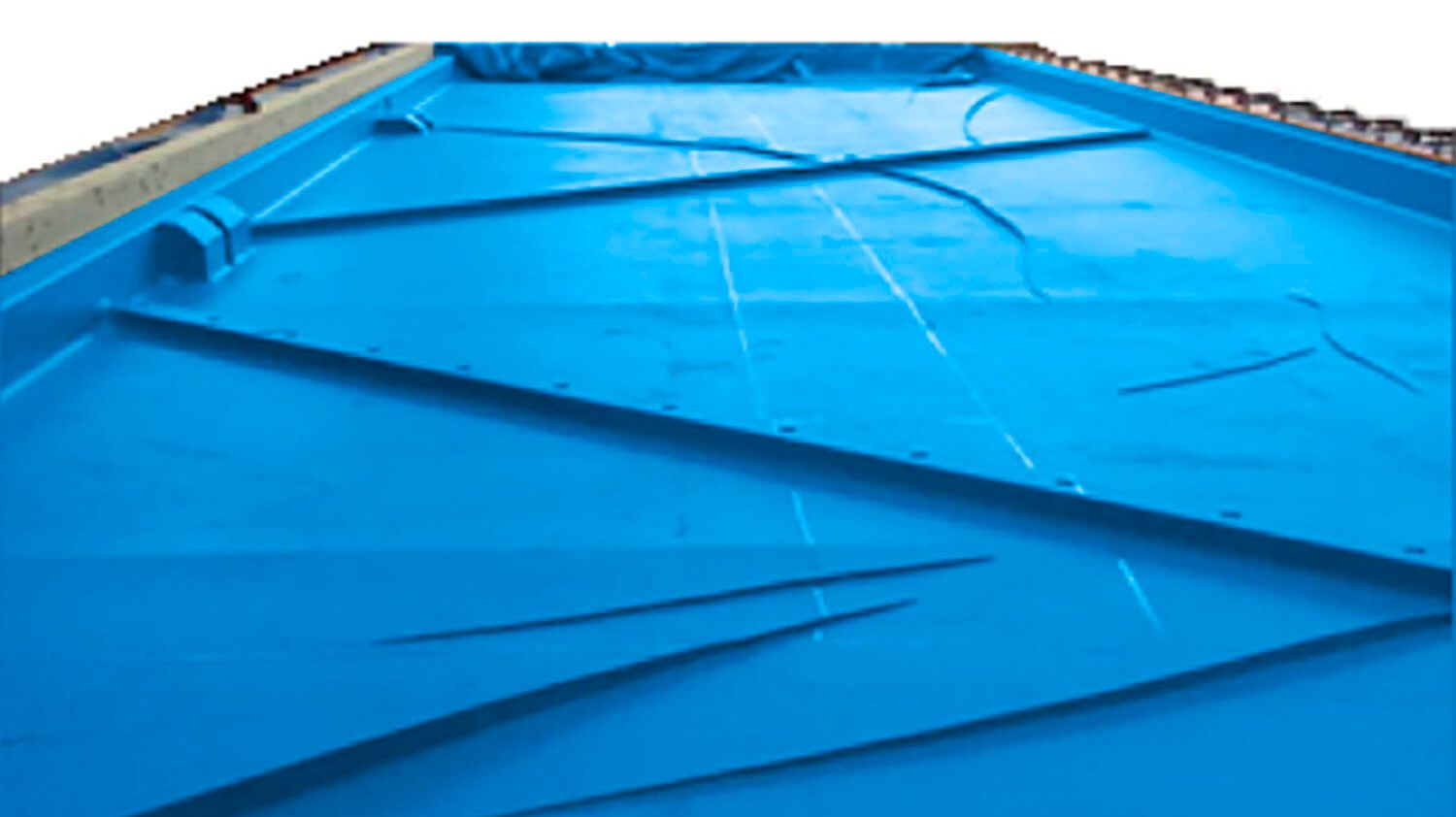

Vakuum Membran

Die Silikonmembran, in Härte 40 Sh A, ist eine gängige Membran für alle Arten von Vakuum-Membranpressen mit erweiterter Temperaturbereich bis 240° C. Elastizität, bis 700 %. Optimale Kombination von Festigkeit und Elastizität. Für die Anwendung in der Vakuumpresse und Thermoformen von festen Oberflächen optimal geeignet, da das Material sehr robust, verformbar und leimabweisend ist.

Die Handhabung und Beschickung der Vakuumpresse Membran über der Pressfläche wird über eine (1) im Lieferumfang enthaltene, Halterung erleichtert die Membran wird mittels einer Anzahl von Schnellspannhebel an dieser Halterung befestigt und z.B. mit dem Hallenkran über die Pressfläche gezogen.

Nach dem Überziehen der Membran wird eine optimale Vakuumgüte über das verspannen der Membran und die optimale Verteilung der Unterdruckbildung erreicht. Die Membran wird über Schnellspannhebel (Ganter-Hebel) zwischen lackierte Rechteck- Holprofile (20×20 mm) und der ebenen Fläche der Presswanne verklemmt.

Die Vakuumerzeugung über ein (1) wartungsarmes- Qualitäts- Vakuum- Pumpenaggregat aus Gusseisen, das über eine elastische Kupplung mit dem Elektroantrieb verbunden ist. Öl/Luft-Abscheider, Saugrückschlagventil und Luftkühlung. Eine optimale Verteilung wird über drei (3) aus Aluminium gedrehten Halbschalen erreicht welche direkt über dem Presstisch mit den Einfräsungen in den modularen Auflageplatten verbunden sind.

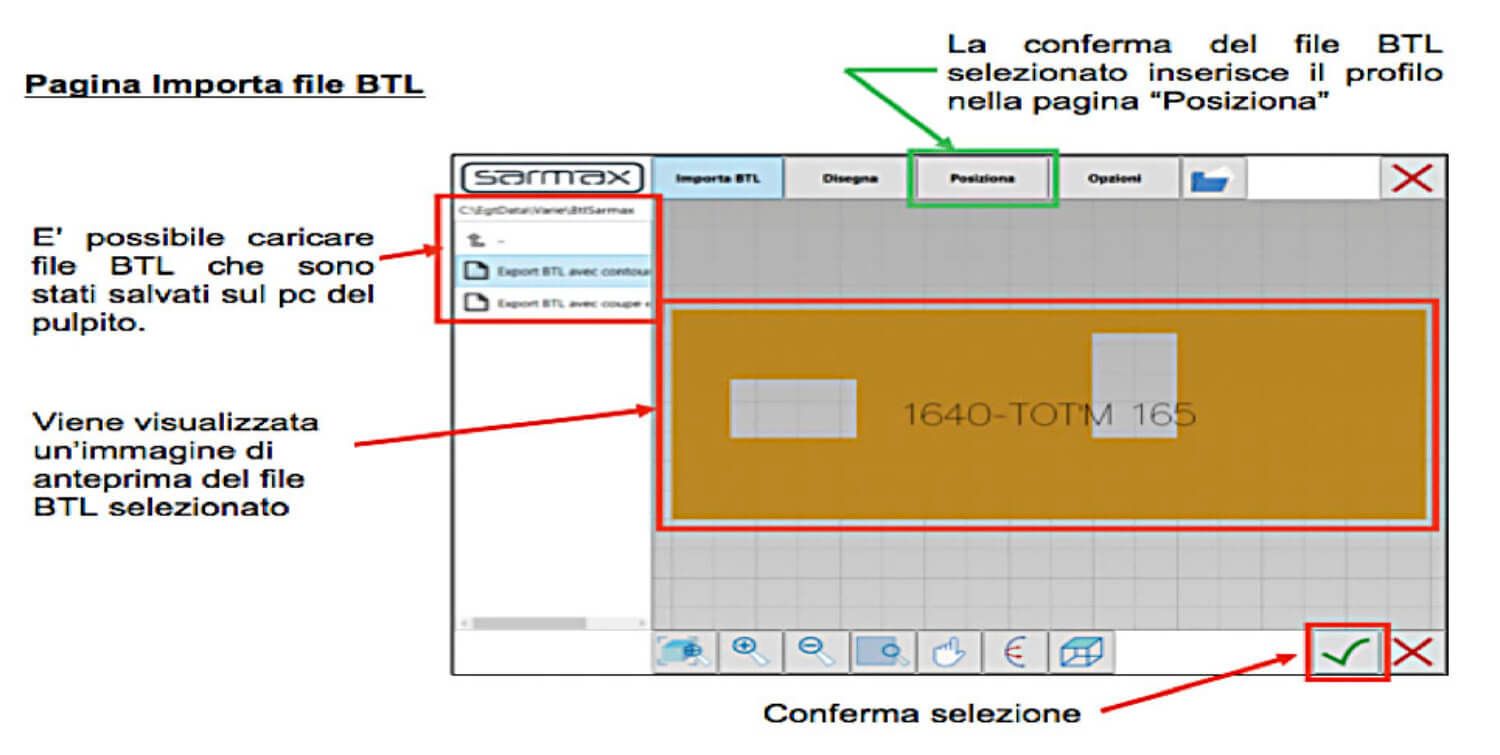

PC-Steuerung

Die gesamte Anlage wird über einen Industrie PC gesteuert. Diese Ausführung beinhaltet alle Elemente der Standard- Ausführung.

- PC – Steuerung Industrie PC

- HMI mit 24“ Bildschirm

- Internetfähig über LAN/WLAN

- WiFi Remote- Befehlsgerät mit sämtlichen Funktionen zum Einrichten und Bedienen

Datenübertragung vorbereitet für eine nachträgliche

Übertragung der BTL Daten

Klebstoffauftrag

Erfahrungsgemäß liegt die benötigte Klebstoffauftragsmenge bei der Herstellung von Brettsperrholz auf Vakuum-Pressanlagen in einer Größenordnung von ca. 180 – 230 g/m². Den größten Einfluss auf die Auftragsmenge hat die durchschnittlich erzielte Fugenstärke, welche unter anderem von der eingesetzten Holzqualität (Geradheit, Schüsselung, Oberflächengüte, Dickengleichheit, Offenporigkeit, …) abhängt.

Da diese Daten vor Projektstart nicht vorliegen, kann aktuell auch noch keine genauere Angabe zur benötigten Auftragsmenge erfolgen.

Aus Erkenntnissen der in Betrieb befindlichen Anlagen kann man Rückschlüsse auf die Auftragsmenge sicherlich irgendwo in dem genannten Bereich ziehen, sofern die eingesetzte Holzqualität den Vorgaben entspricht.

Klebstoffpreis

Der Klebstoffpreis hängt u.a. vom Gesamt-Jahresbedarf ab, damit z.B. auch von der Liefereinheit. Zu kalkulatorischen Zwecken empfehle ich ihnen zunächst mal mit 6.00 €/kg zu rechnen. Das ist sicherlich ein wenig zu hoch, allerdings treten Klebstoffverluste während der Produktion auf und auch der Einsatz von Reinigungs- und Trennmittel wäre somit bereits eingerechnet.

Anlagenkapazität

Die erreichbare Anlagenkapazität der Vakuumpresse hängt vom eingesetzten Klebstofftyp, sowie von den Produktionsbedingungen ab. Grundsätzlich liegen die Klebstoffe im Bereich von etwa 40-60 Minuten Wartezeit, d.h. Presszeiten von etwa 60 bis 100 Minuten bei Idealbedingungen

(20 °C, 12 % Holzfeuchte und 0.1 mm Fugenstärke). Da sie aber beim Einsatz von Vakuumpresstechnik nicht von einer Fugenstärke von 0.1 mm (analog einer Klebstoffauftragsmenge von ca. 130 g/m²) ausgehen können, sondern eher im Bereich 0.15 – 0.20 mm (Klebstoffauftragsmenge ca. 180 – 230 g/m²) liegen werden, muss die Presszeit entsprechend länger angesetzt werden.

Leimgenehmigung, Prüfverfahren

Eine Leimgenehmigung („Erstprüfung“), muss grundsätzlich immer vom jeweiligen Hersteller angegangen werden und wird von einer akkreditierten Stelle (z.B. MPA Stuttgart, KIT Karlsruhe, TU München, …) nach Prüfung erteilt. Eine allgemeine bauaufsichtliche Zulassung (Deutschland national) oder eine ETA (EU weit) für das erzeugte Produkt kann möglicherweise vom Hersteller der Anlage in Lizenz vergeben werden, ansonsten muss diese aber ebenfalls von jedem Hersteller für sein Produkt angegangen werden.

In beiden Fällen empfiehlt sich eine vorhergehende Abstimmung mit dem zuständigen bzw. später zu beauftragenden Prüfinstitut.

Zwei Rechenbeispiele zur Orientierung

Rechenbeispiel 1

Notwendige Beschickzeit der Presswanne

Zeit zum Schließen der Presse und Vakuumaufbau

Sicherheitspuffer

Minimumwartezeit des Klebstoffes

Beispielhafter Klebstofftyp maximale Wartezeit ca. 60 Minuten (bei 20 °C und 12 % Holzfeuchte)

PU Leim gemäß Technischem Datenblatt (bei 20 °C, 12 % Holzfeuchte, 0,1 mm Fugendicke)

Zuschlag Fugendicke 0,15 - 0,20 mm

Anzusetzende Presszeit gesamt

Dies ergibt eine Produktionszeit für eine Charge von ca. 230 Minuten oder 2 – 3 Pressladungen pro Schicht (4. Presse Aushärtung über Nacht).

Rechenbeispiel 2

Notwendige Beschickzeit der Presswanne

Zeit zum Schließen der Presse und Vakuumaufbau

Sicherheitspuffer

Minimumwartezeit des Klebstoffes

Beispielhafter Klebstofftyp maximale Wartezeit ca. 40 Minuten (bei 20 °C und 12 % Holzfeuchte)

PU Leim gemäß Technischem Datenblatt (bei 20 °C, 12 % Holzfeuchte, 0,1 mm Fugendicke)

Zuschlag Fugendicke 0,15 - 0,20 mm

Anzusetzende Presszeit gesamt

Dies ergibt eine Produktionszeit für eine Charge von ca. 145 Minuten oder 3 – 4 Pressladungen pro Schicht (5. Presse Aushärtung über Nacht).

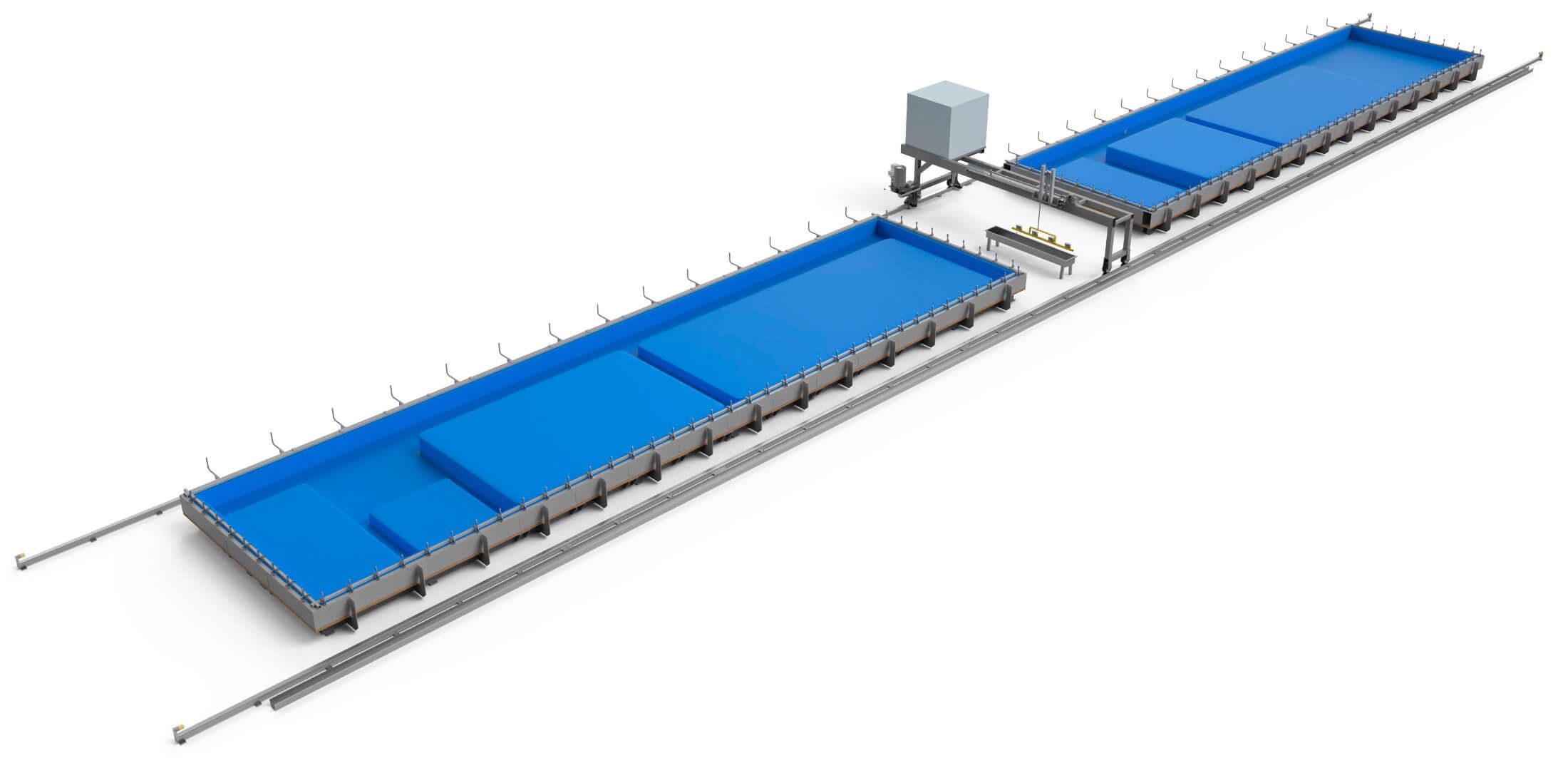

VAKUUMPRESSE MIT EINFACHER BESCHICKUNG

Kanäle

Behälter

Klebe-

Membrandichtungsgriffe

Zylinder

Gefräste Auflage

AUTOMATISCHE LADEVORRICHTUNG FÜR KURZE PLATTEN (optional erhältlich)

VAKUUMPRESSE MIT DOPPELTER BESCHICKUNG

Spender mit 4 Sektoren

Detail eines Sektors

Schritt für Schritt Spender

KLEBERBRÜCKE

SILIKONMEMBRAN

PRODUKTIONSKAPAZITÄT

Die angegebenen Zeiten beziehen sich auf die “offene Zeit” des Klebers/Leim. Die Presszeit “geschlossene Zeit” wird berechnet, indem die offene Zeit mit 2,5 multipliziert wird. Zu dieser Zeit wurde die durchschnittliche Zeit für das Laden und Entladen des Materials hinzugefügt. Das CLT-Referenz-Panel für die Kubikmeter Berechnung hat Ausmaße von 0,1 x 3 x 10 m.

* Es wurde davon ausgegangen, dass einige Bediener die letzte Ladung am Ende der Schicht unter Druck setzen und sie zu Beginn der nächsten Schicht entladen.

GEFRÄSTE FLÄCHE

BASIS UND SEITENWÄNDE

ZYLINDER

SILIKONMEMBRAN

KLEBE-LEIM VORRICHTUNG

SOFTWARE

Technologien für die Holzbearbeitung

Entdecken Sie unser breites Spektrum an hochmodernen Lösungen für die Holzverarbeitung. Neben unseren herausragenden VMP Vakuumpressen bietet SARMAX eine umfassende Auswahl an erstklassigen Maschinen und Anlagen. Von Streichmaschinen und Flutanlgen bis hin zu Bürst- und Strukturiermaschinen – unsere innovative Technologie optimiert jeden Schritt Ihrer Holzverarbeitungsprozesse.

Erfahren Sie mehr über unser umfangreiches Produktportfolio und finden Sie die perfekte Lösung für Ihre Anforderungen.